ผลการทดสอบยืนยันโดยลูกค้า: สมรรถนะกาวใยแก้วนำแสงเมื่อเปรียบเทียบกับ EPO-TEK 353ND

2025-12-29ความสำคัญของกาวออปติคัลสำหรับหัวต่อใยแก้วนำแสง

การยึดใยแก้วนำแสงเข้ากับหัวต่อเป็นขั้นตอนสำคัญ เพื่อให้ตำแหน่งของเส้นใยอยู่ในแนวที่ถูกต้อง ช่วยเพิ่มประสิทธิภาพการส่งสัญญาณแสงและลดการสูญเสียข้อมูลให้น้อยที่สุด การเลือกใช้กาวที่เหมาะสม เช่น กาวอีพ็อกซี่แบบสองส่วนที่ต้องอบความร้อน จะช่วยป้องกันการเคลื่อนตัวของใยแก้ว และลดผลกระทบจากแรงกลและการเปลี่ยนแปลงอุณหภูมิ

ขั้นตอนการยึดใยแก้วกับหัวต่อ

การผสม

ผสมกาวตามอัตราส่วนโดยน้ำหนัก 10:1

การฉีดกาว

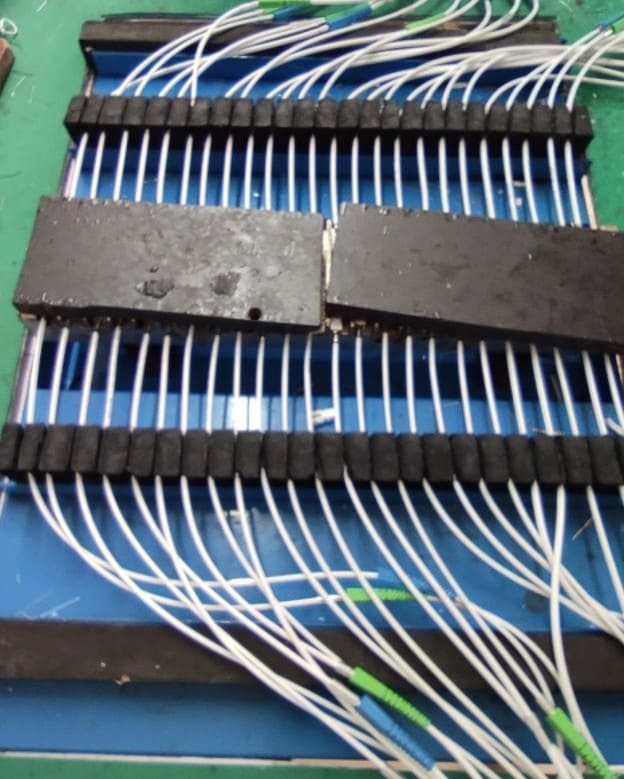

ดูดกาวที่ผสมแล้วใส่กระบอกฉีด และฉีดเข้าไปในหัวต่อใยแก้ว

การประกอบ

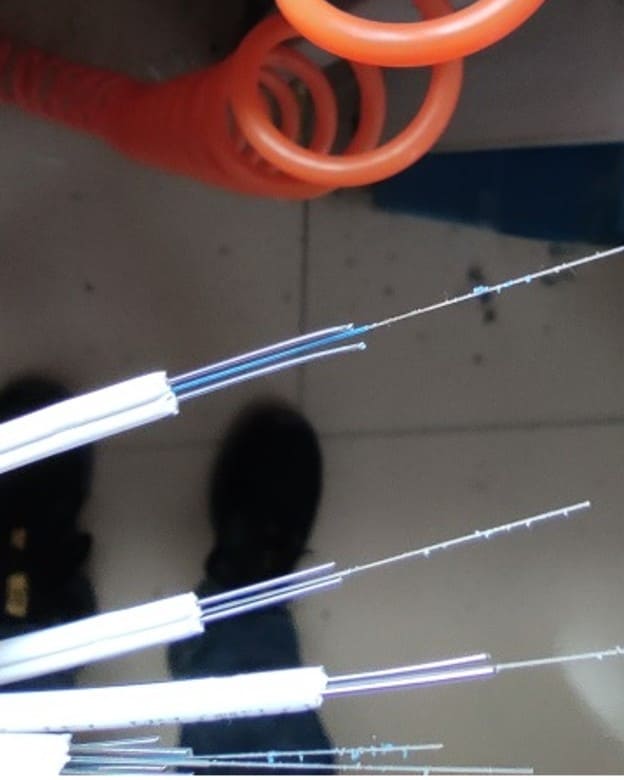

ปอกปลอกสาย นำชั้นเคลือบใยแก้วออก ทำความสะอาดใยแก้ว แล้วสอดเข้าไปในหัวต่อ จากนั้นทากาวที่ปลายใยแก้ว

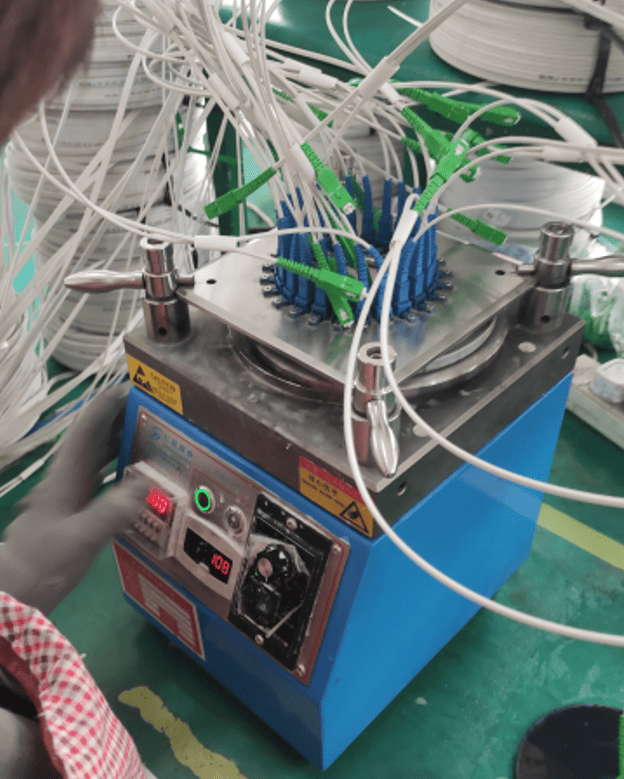

การอบบ่ม

นำชุดใยแก้วเข้าเตาอบ 145 °C เป็นเวลา 15 นาที หรือ 80 °C เป็นเวลา 40 นาที หลังบ่มแล้วตัดปลายใยแก้วส่วนเกินออก

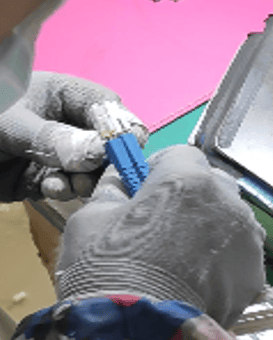

การประกอบและขัดเงา

ประกอบชิ้นส่วนหัวต่อ แล้วนำใยแก้วไปขัดด้วยเครื่องขัด จากนั้นทดสอบประสิทธิภาพ

การทดสอบผลิตภัณฑ์สำเร็จ

อ้างอิงมาตรฐาน YD/T 1977.3-2015 ของ China Mobile

ข้อเสนอแนะจากลูกค้า

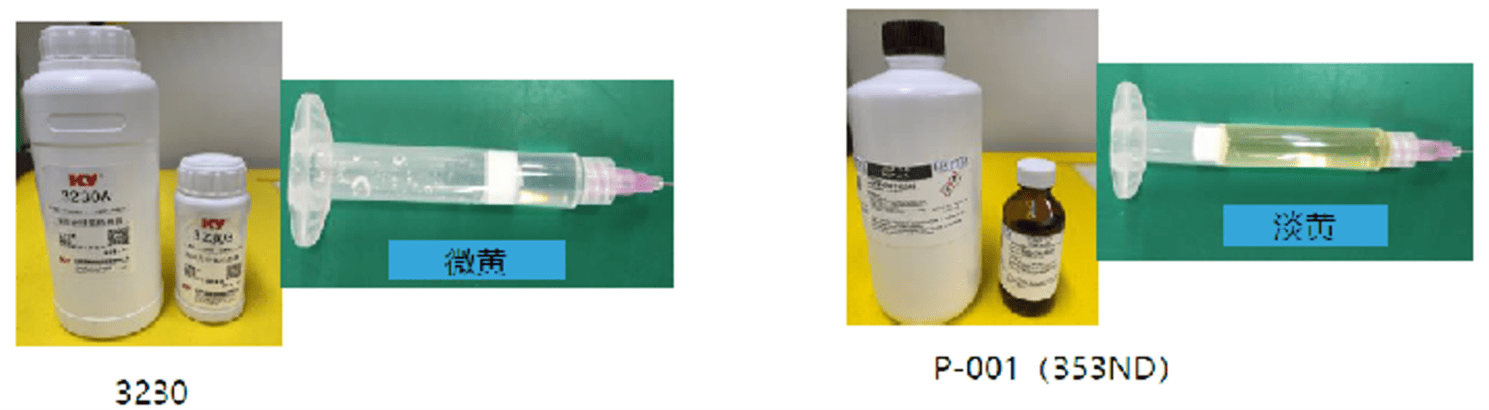

ลูกค้าเดิมใช้กาวออปติคัล EPO-TEK® 353ND ซึ่งเป็นกาวอีพ็อกซี่แบบสองส่วนที่ต้องบ่มด้วยความร้อนจากสหรัฐอเมริกา โดย 3230 มีสมรรถนะใกล้เคียงกับ 353ND อย่างมาก ผลการเปรียบเทียบแสดงดังตารางด้านล่าง:

| รายการ | 3230 | EPO-TEK 353ND |

|---|---|---|

| ลักษณะภายนอก (ส่วน A) | ของเหลวใส ไม่มีสี | ของเหลวใส ไม่มีสี |

| ความหนืด A (mPa·s @25°C) | 3888 | 3638 |

| ลักษณะภายนอก (ส่วน B) | ของเหลวสีอำพัน | ของเหลวสีอำพัน |

| ความหนืด B (mPa·s @25°C) | 156 | 323 |

| อัตราส่วนการผสม (โดยน้ำหนัก) | 10:1 | 10:1 |

| ความหนืดหลังผสม (mPa·s @25°C) | 3000 | 3545 |

| เวลาการใช้งาน (Pot Life @25°C, ชั่วโมง) | 6.5 | 6.5 |

| เงื่อนไขการบ่มที่แนะนำ (ตัวอย่าง 5 กรัม) | 80°C × 40 นาที หรือ 100°C × 10 นาที หรือ 120°C × 5 นาที |

80°C × 30 นาที หรือ 100°C × 10 นาที หรือ 120°C × 5 นาที |

| ลักษณะหลังบ่ม | ของแข็งสีแดงเข้ม | ของแข็งสีแดงเข้ม |

| Tg (°C) | 100 | ≥90 |

| ความแข็ง (Shore D) | 85 | 85 |

| ความแข็งแรงแรงเฉือน (MPa, Al/Al) | 15.85 | 15.76 |

| ความแข็งแรงแรงเฉือนหลังอบที่ 250°C × 48 ชม. (MPa) | 12.51 | 11.69 |

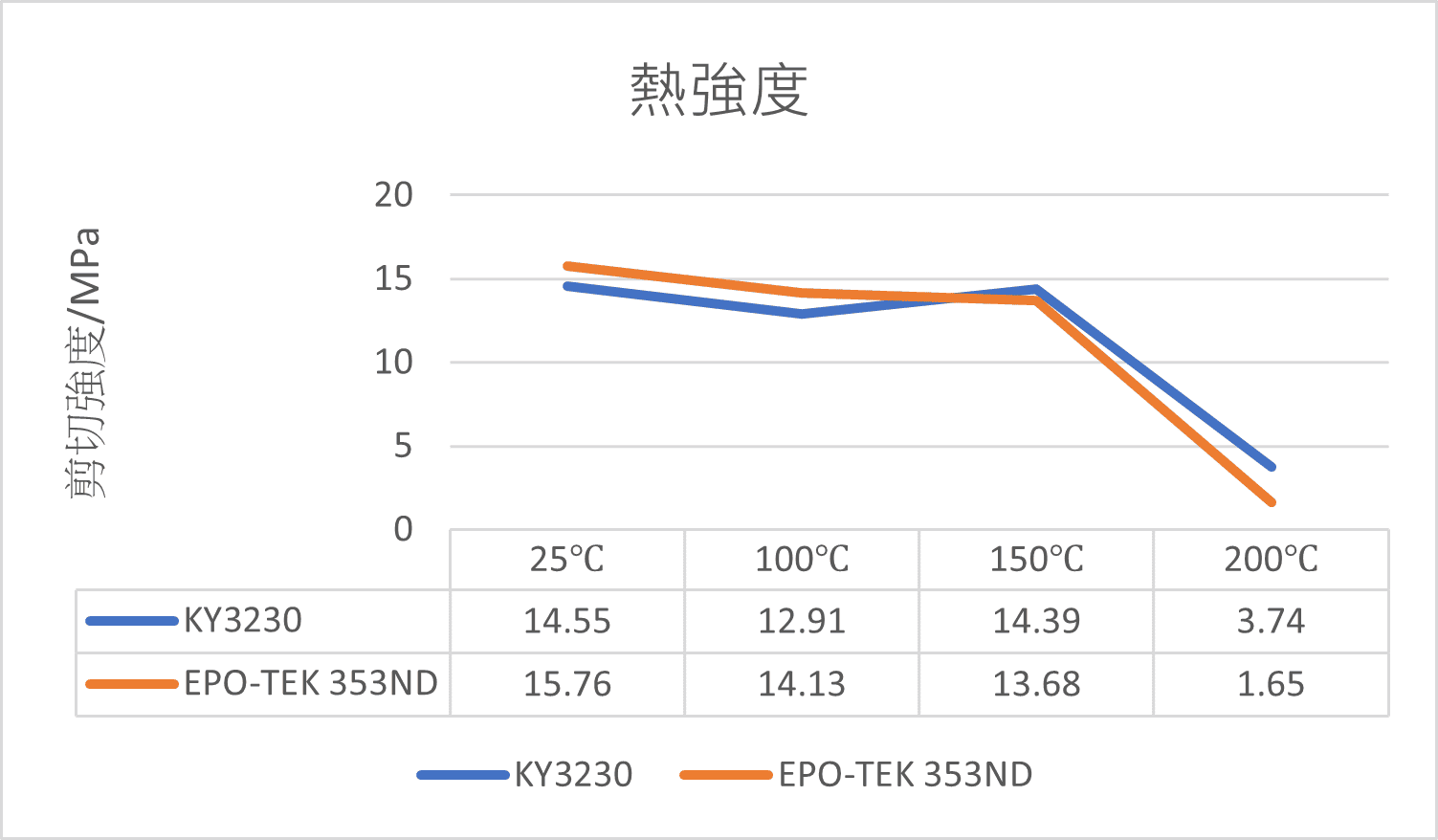

การเปรียบเทียบสมรรถนะหลังการเสื่อมสภาพจากความร้อน

หลังการทดสอบอบที่ 250°C เป็นเวลา 48 ชั่วโมง 3230 แสดงค่าความแข็งแรงแรงเฉือนสูงกว่า EPO-TEK 353ND เล็กน้อย ภายใต้สภาวะ 150°C และ 200°C ซึ่งแสดงถึงความทนทานต่ออุณหภูมิสูงที่ดีกว่า

การเปรียบเทียบข้อมูลจาก TDS

จากการเปรียบเทียบข้อมูลใน Technical Data Sheet (TDS) พบว่ากาวทั้งสองชนิดมีคุณสมบัติหลักที่ใกล้เคียงกันอย่างมาก โดยเฉพาะค่า Tg (Glass Transition Temperature) และ CTE (Coefficient of Thermal Expansion)

| รุ่น | ความหนืดหลังผสม (cP) | อายุการเก็บ | เงื่อนไขการบ่ม | Tg / °C | เวลาการใช้งาน (h) | อุณหภูมิใช้งานหลังบ่ม (°C) | อัตราส่วนผสม | CTE / K-1 |

|---|---|---|---|---|---|---|---|---|

| 3230 | 1500 ~ 4500 | อุณหภูมิห้อง / 12 เดือน | 120°C / 5 min | 100 | 3.5 ~ 4 | -55 ~ 250 | 10 : 01 | < Tg:60 × 10-6 > Tg:200 × 10-6 |

| 353ND | 3000 ~ 5000 | อุณหภูมิห้อง / 12 เดือน | 150°C / 1 H | ≥ 90 | ≤ 3 | < 350 | 10 : 01 | < Tg:54 × 10-6 > Tg:260 × 10-6 |

ผลการทดสอบวัตถุดิบ 3230

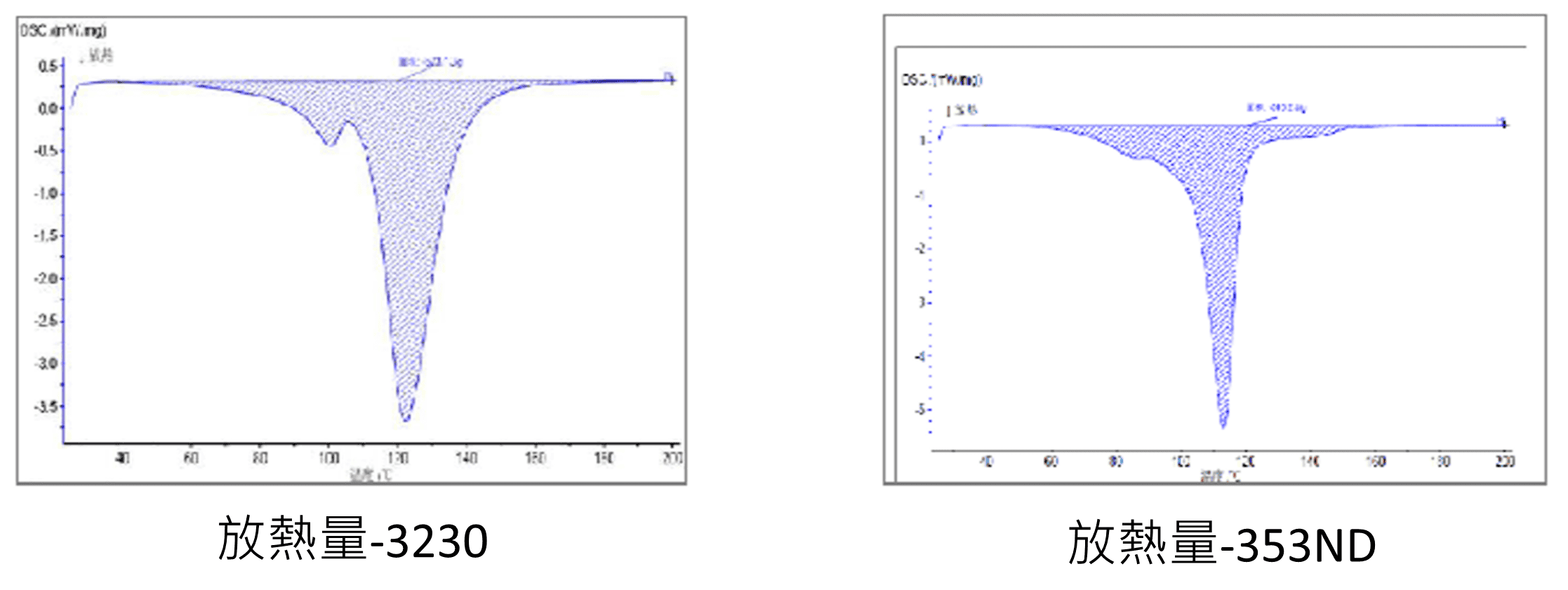

การทดสอบ DSC (ปริมาณความร้อนที่ปลดปล่อย)

ปริมาณความร้อนที่ปลดปล่อยต่อหน่วยน้ำหนักของกาวทั้งสองชนิดใกล้เคียงกัน แสดงให้เห็นว่าสูตรเรซินหรือองค์ประกอบโมโนเมอร์มีความคล้ายคลึงกันอย่างมาก

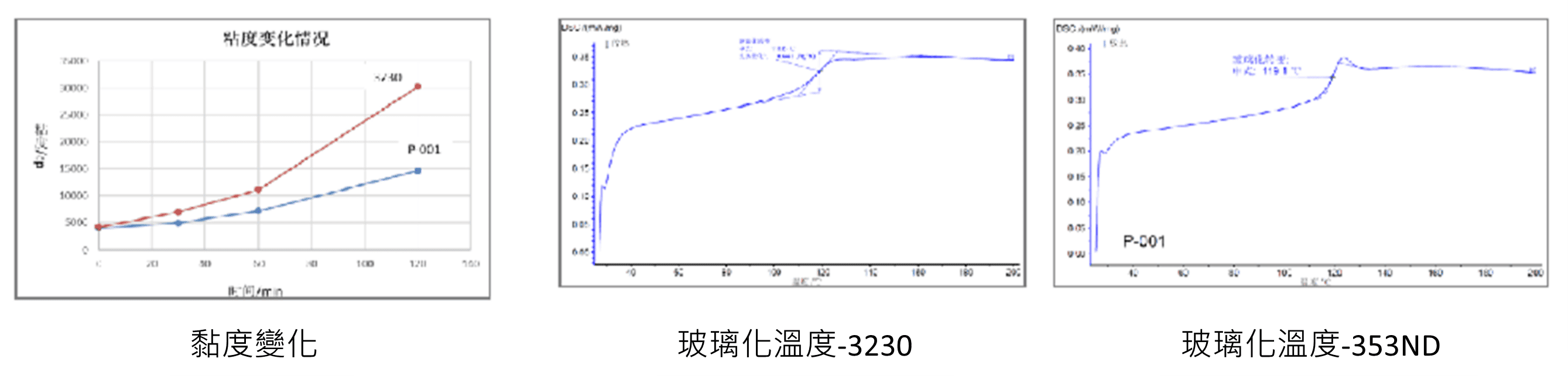

การทดสอบความหนืดและอุณหภูมิแก้ว (Tg)

ค่าความหนืดเริ่มต้นของกาวทั้งสองชนิดใกล้เคียงกัน โดยในช่วง 60 วินาทีแรก การเปลี่ยนแปลงของความหนืดเป็นไปอย่างช้า หลังจาก 60 วินาที 3230 มีอัตราการเพิ่มขึ้นของความหนืดมากกว่า 353ND หลังการบ่มภายใต้เงื่อนไขเดียวกัน ค่า Tg ของทั้งสองชนิดใกล้เคียงกัน และสามารถรักษาสมรรถนะของกาวได้ดีในสภาวะอุณหภูมิสูง

| รุ่น | ล็อต | วันที่ผสม | ความหนืด (cP) | กระบวนการบ่ม | อัตราการบ่ม (%) | Tg (°C) |

|---|---|---|---|---|---|---|

| 3230 | 2020042401 | 2020.5.13 | 4200 | 150°C / 30 min | 100 | 118.6 |

| 353ND | 80000881001 | 2020.5.13 | 3987 | 150°C / 30 min | 100 | 119.1 |

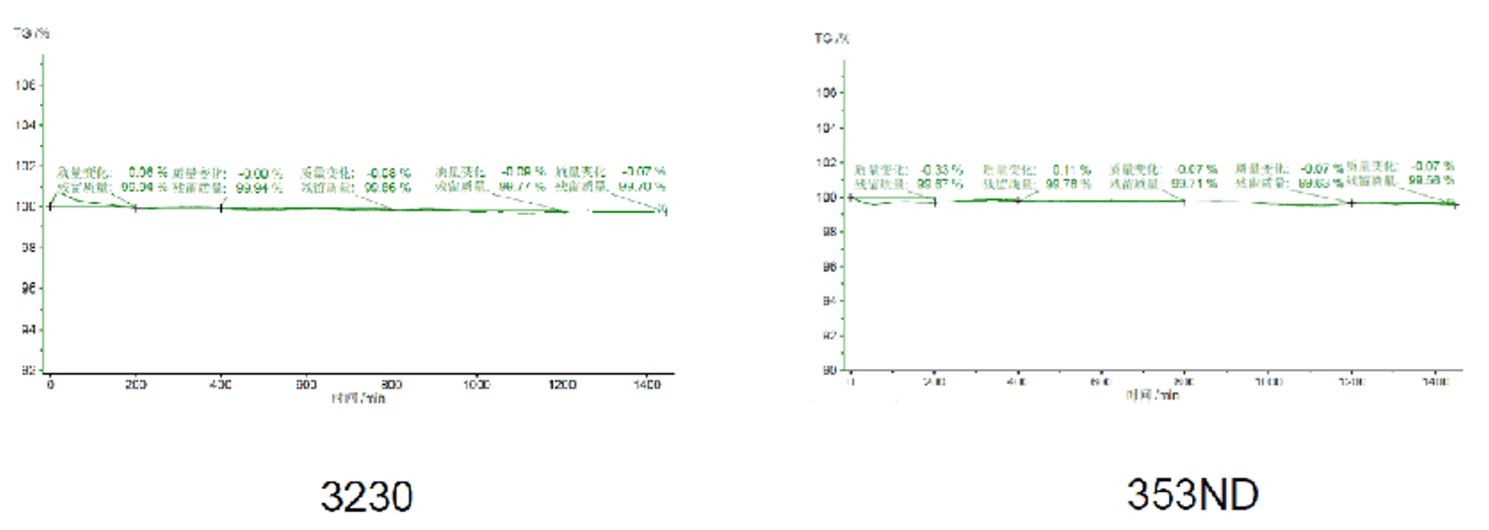

การทดสอบการระเหย

กาวทั้งสองชนิด ไม่พบการระเหยของสารใด ๆ หลังจากการบ่มสมบูรณ์

ผลการทดสอบความน่าเชื่อถือ

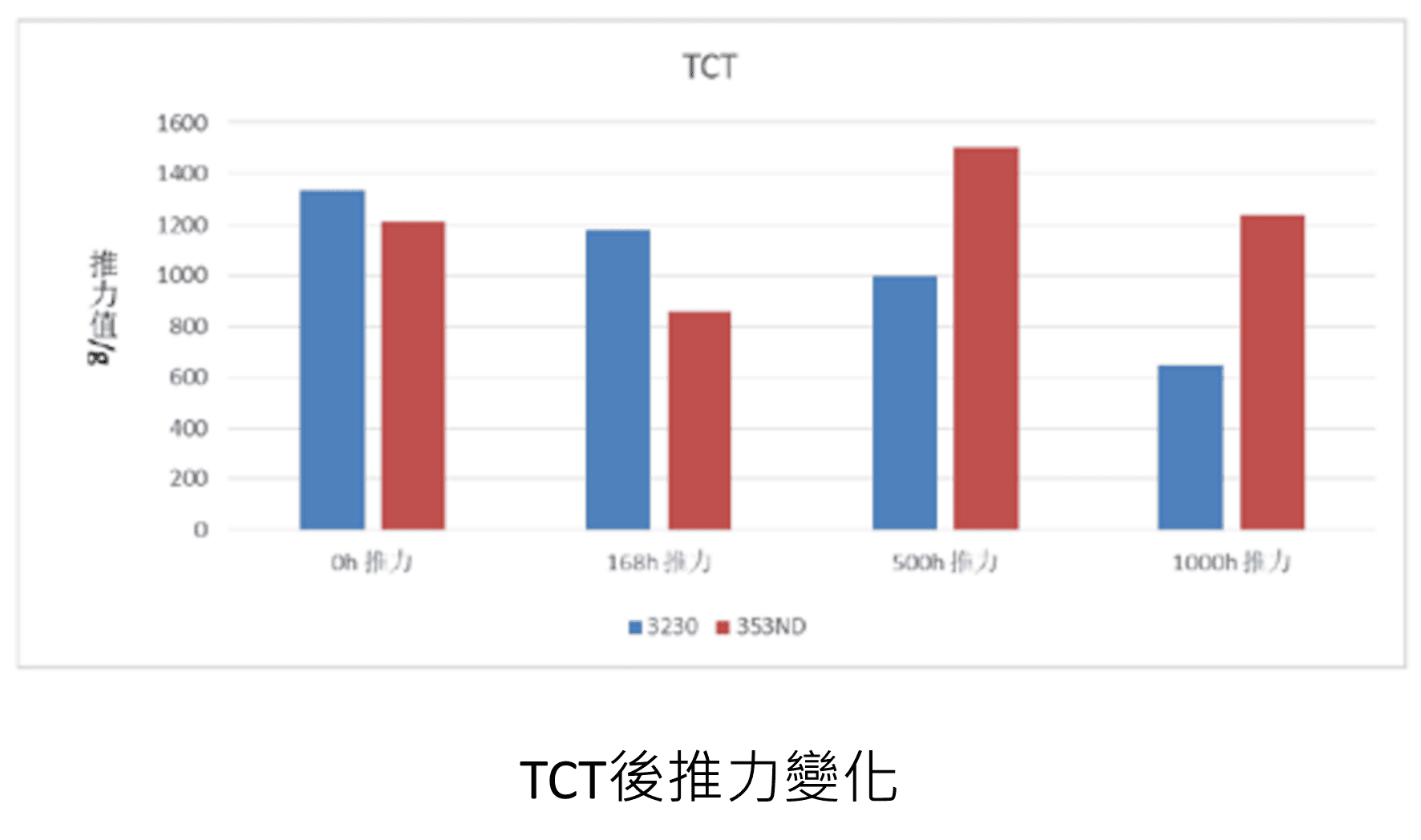

การทดสอบอุณหภูมิสลับ (Temperature Cycling Test: TCT)

หลังการทดสอบ TCT ค่าแรงดึงของ 3230 ลดลงอย่างค่อยเป็นค่อยไป โดยในช่วงแรกให้ค่าแรงดึงดีกว่า 353ND หลังครบ 500 ชั่วโมง ค่าแรงดึงของ 353ND สูงกว่าเล็กน้อย

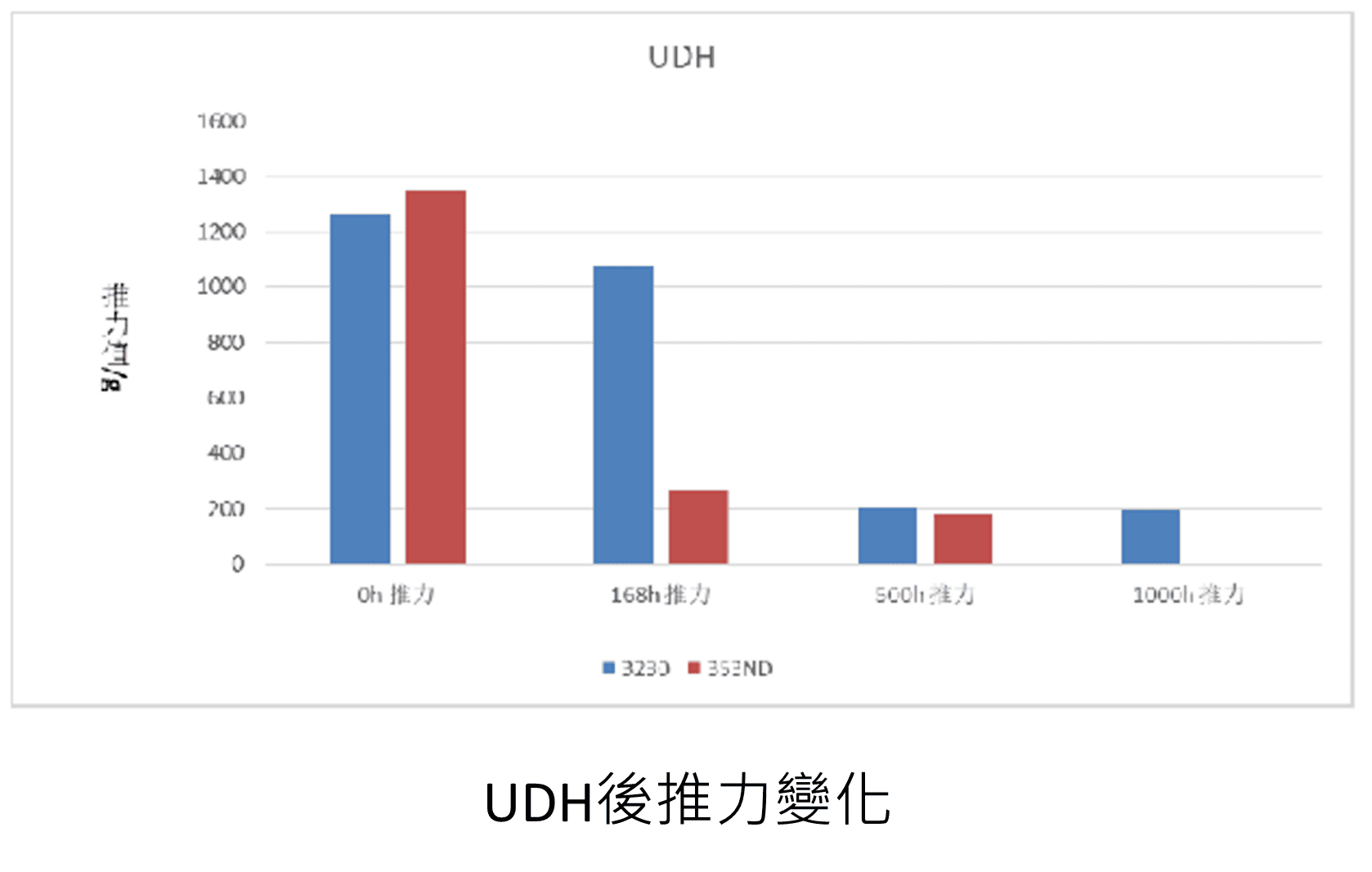

การทดสอบความร้อนและความชื้นแบบไม่จ่ายไฟ (Unbiased Damp Heat: UDH)

จากผลการทดสอบ UDH พบว่า 3230 สามารถรักษาค่าแรงดึงในระดับสูงได้ถึง 168 ชั่วโมง ก่อนจะลดลงอย่างรวดเร็ว ในขณะที่ 353ND มีการลดลงของค่าแรงดึงตั้งแต่ก่อน 168 ชั่วโมง โดยภาพรวม 3230 ให้ผลการทดสอบ UDH ที่ดีกว่า

บทสรุป

ผลิตภัณฑ์ 40G ได้ผ่านการทดสอบความน่าเชื่อถือเป็นเวลา 500 ชั่วโมง แล้ว โดยให้ผลลัพธ์ที่ดี สมรรถนะของ 3230 เทียบเท่ากับ EPO-TEK® 353ND และไม่มีปัญหาด้านการระเหย จึงสามารถนำไปใช้งานเป็น กาวทดแทนในระบบใยแก้วนำแสงได้อย่างมั่นใจ